谈到硅负极我们首先想到的是高容量,其次就是循环性能差,硅负极循环性能差的主要原因在于其在嵌锂过程中巨大的体积膨胀,这不仅仅会导致硅材料颗粒本身的破碎和负极结构的破坏,导致活性物质的损失,更为严重的是硅材料的体积膨胀还会破坏表面脆弱的SEI膜,导致新鲜的负极表面裸露在电解液中,引起电解液的持续分解,消耗锂离子电池内有限的Li,这两种因素共同作用导致了硅负极锂离子电池在循环过程中可逆容量急剧衰降。

为了解决硅负极体积膨胀对负极结构的破坏,粘结剂的选择就变的尤为重要,通常而言我们认为含有较多羧基的粘结剂,例如PAA、CMC粘结剂能够与硅负极表面的一些含氧官能团相互作用,从而增强负极结构的稳定性【1】。那么问题来了是否活性物质与集流体之间的粘接性越强电化学性能越好呢?近日韩国DGIST技术研究院与澳大利亚的卧龙岗大学的技术人员开发了化学-机械耦合模型,研究了活性物质与集流体之间的粘接性与电性能之间的关系,研究表明更高的粘接性有利于降低接触电阻,提高电极的容量发挥和倍率性能。

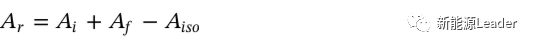

首先我们来看一下该模型的建立过程,在锂离子电池内部一个关键的参数就是活性面积,也就是能够参加反应的面积,如下式所示。其中Ai为出始面积,Af为断口面积,Aiso为失活面积。

失活面积所占的比例可以由下式获得

上面公式中的Aiso可以通过下面的公式获得,其中b=Fl/Fcrit,Fl为外部施加的力,Fcrit是分离集流体和电极两个界面的临界力。K为一个无量纲参数

因此最终由于部分活性物质不参与反应造成的活性Li的损失可以通过下式获得,其中Cmean为活性Li的平均浓度。

而电极的电子电导率K也会随着失去活性的活性物质比例的增加而降低,如下式所示,其中Brugg为Bruggeman常数,约等于1.5。

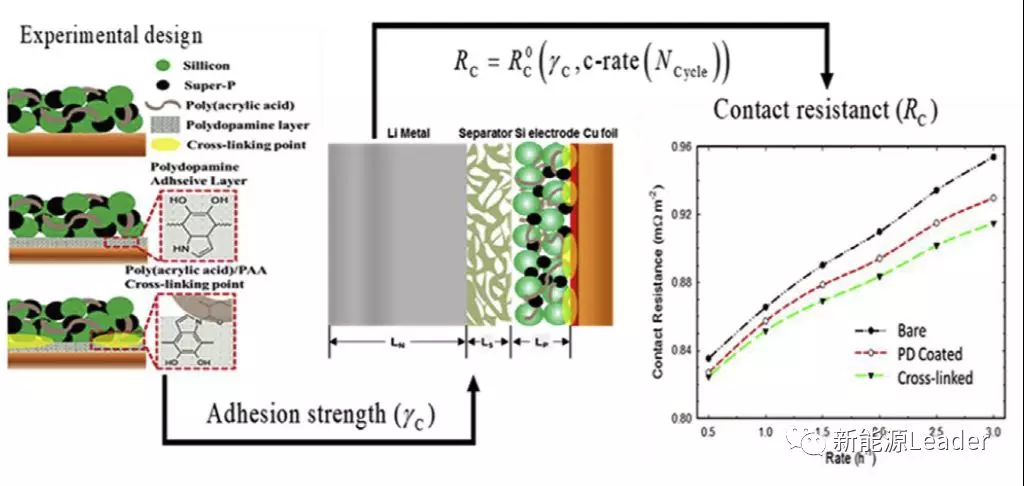

在接触电阻的建模上,研究者们选择了通量管概念,这一概念已经被广泛的被用来描述热阻和电阻,因此硅碳电极与集流体之间的接触电阻可以通过下面的公式进行描述。

整个建模过程非常复杂,在这里我们就不做过多的赘述了,感兴趣的朋友可以查看原文进行了解,我们直接来看模型和试验数据得出的一些结论。

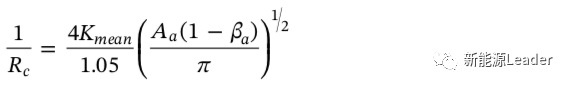

下图展示了试验得到的具有不同粘接强度的硅负极的倍率性能(普通Cu箔、多巴胺涂层处理Cu箔和交联多巴胺涂层处理Cu箔),从图中我们能够看到三种电极的粘接强度分别为245、297.5和352.5N/m,从三条倍率性能曲线上能够看到粘接强度最大的交联多巴胺涂层处理Cu箔初始容量最高,倍率性能最好,这主要是因为更大的粘接强度能够保证活性物质与集流体之间更好的接触,避免高倍率下因为颗粒应力增大导致的接触不良。

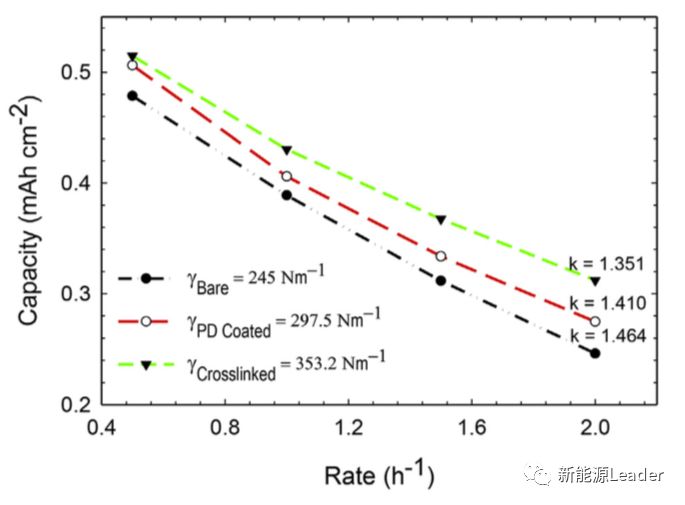

下图展示了硅碳负极的倍率性能的模型预测结果与试验结果对比,可以看在0.5C、1C、1.5C和2C倍率下模型预测的嵌锂曲线与实际得到的曲线符合的非常好,表明该模型能够基本准确的反映硅碳负极的反应过程。从嵌锂曲线上我们可以看到,硅碳负极的倍率性能与粘接强度之间存在密切的关系,粘接强度较弱的普通Cu箔倍率性能最差,主要是因为在较大的倍率下Si颗粒产生的应力较大,影响了活性物质颗粒与集流体之间的接触电阻,导致倍率性能下降。

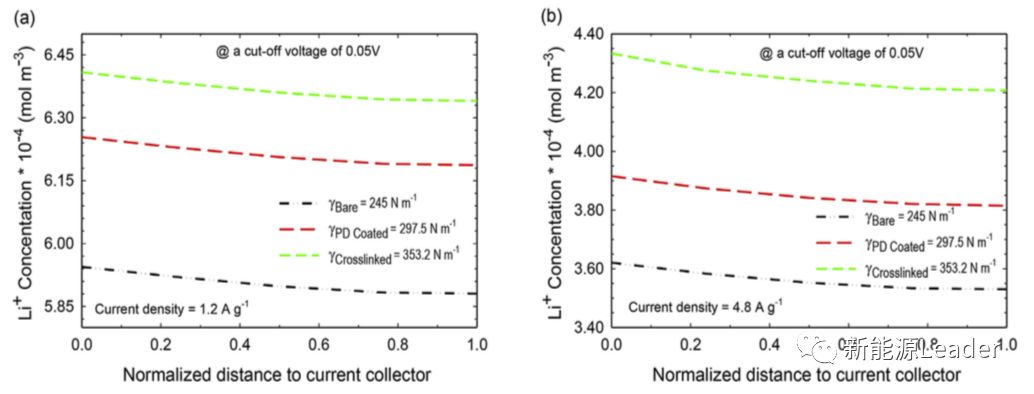

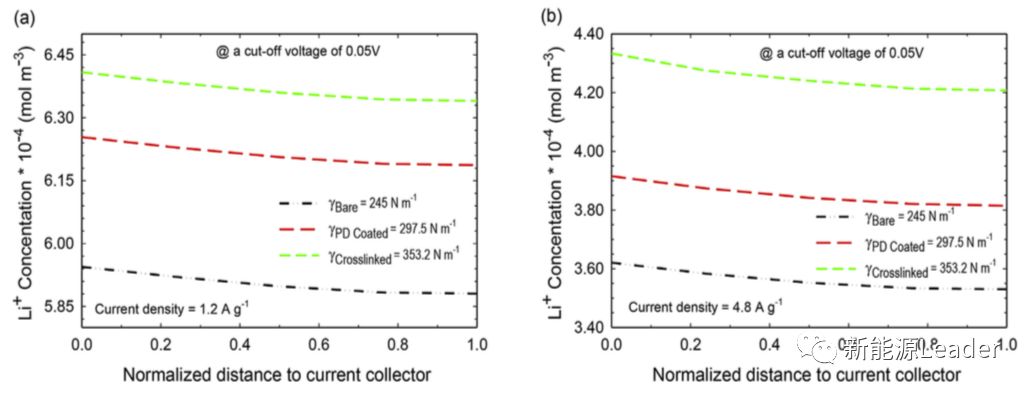

下图为在0.5C(下图a)和2C(下图b)倍率下嵌锂结束后,电极内部不同位置的Li浓度的变化(0代表为电极/电解液界面,1代表电极/集流体界面),从图中可以看到三种粘接强度不同的电极在最终嵌锂结束后电极内部Li浓度也有很大的不同,其中粘接性最好的交联多巴胺涂层处理Cu箔电极的Li浓度最高,这再次表明电极与集流体之间的粘接性强弱会对电极的容量产生显著的影响。

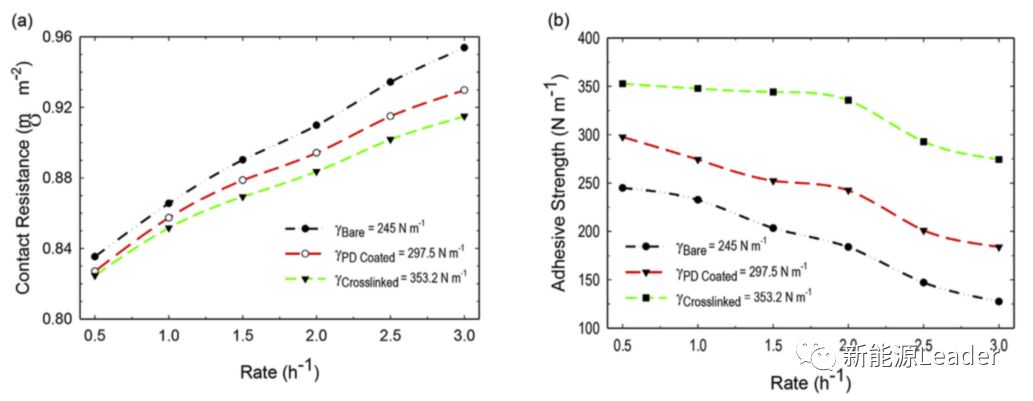

下图展示了不同粘接强度的电极的接触阻抗与电流倍率之间的关系,从图中能够看到随着电流倍率的升高,电极与集流体之间的接触电阻出现了明显的增加,同时电极与集流体之间的粘接性也出现了明显的下降,这主要是因为较高的倍率会导致Si颗粒产生的应变比较大,从而导致Si颗粒与集流体之间的接触面积变小,进而导致了接触电阻的升高和粘接强度的下降。

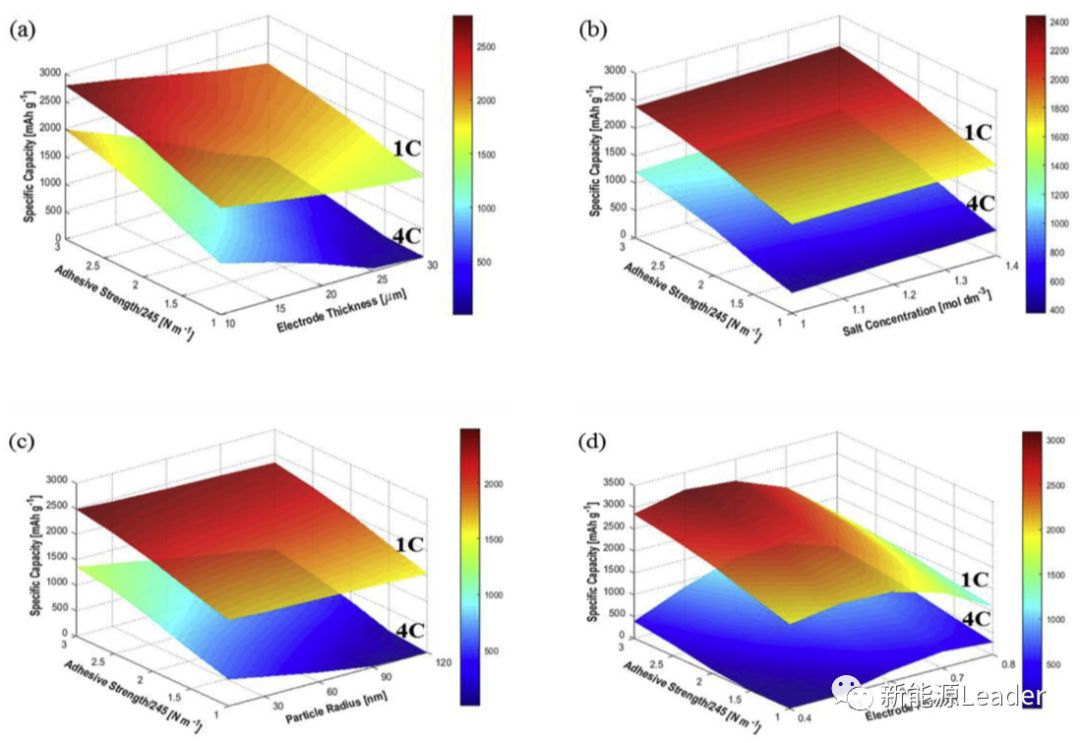

下图为模型获得的Si电极在1C和4C倍率下的比容量与电极厚度、Li盐浓度、Si颗粒直径和电极孔隙率之间的关系,从图中能够看到电极厚度的增加会导致电极比容量的下降和倍率性能的下降,提高Li盐的浓度并不会对电极的比容量产生显著的影响,增大Si颗粒的直径会导致电极的比容量和倍率性能的显著降低,电极孔隙率的下降会使得电极的比容量提高,但是孔隙率下降到0.5-0.6以下后反而会导致电极比容量和倍率性能的降低。

该研究表明通过在铜箔的表面增加一层涂层的方式提高粘接强度,能够提高Si活性物质与集流体之间的接触面积,从而有效的降低电极的接触电阻、提升电极的比容量和倍率等电化学性能,这对于提升Si负极的电化学性能具有重要的意义。同时研究还发现电极厚度、Si颗粒的直径和电极孔隙率都会对电极的比容量等电化学性能产生显著的影响。